Добавки в краску

Сегодня существует огромный выбор добавочных веществ, которые применяются при изготовлении лакокрасочных материалов. Добавки используются для изменения качеств лакокрасочных покрытий. В составе обычно используется несколько специализированных добавок, но их общее количество часто не превышает 5% от всего состава.

Технологи лакокрасочных компаний проводят различные исследования прежде, чем выбрать определенные добавки для изготовления лакокрасочных материалов. Специалисты при изучении добавок обращают свое внимание на их предназначение и характерные показатели, учитывают свойства процесса производства, оценивают рентабельность продукта, получаемого в итоге. Главным показателем для использования той или иной добавки является его экологичность.

Чаще всего предприятие закупает дополнительные компоненты для красок у нескольких поставщиков, иногда заказывают готовые композиции у одной компании. Предприятие не может функционировать, если необходимые для производства добавки отсутствуют. Поэтому предприятию приходиться обращаться к альтернативным компаниям.

В таких случаях производители вынуждены производить закупку ингредиентов у разных компаний, что не всегда положительно отражается на качестве товара. Бывает, что это приводит к проблемам при взаимодействии нескольких добавок. Чтобы этого не происходило технологу необходимо изменять рецептуру или подбирать ингредиенты таким образом, чтобы добавки разных компаний с аналогичными характеристиками удачно взаимодействовали друг с другом.

Виды добавок

Для улучшения свойств лакокрасочных материалов в составе используются различные добавки. Но большинство технологов знают необходимый минимум ингредиентов для получения качественного материала. Качество добавок может иногда оказать отрицательное воздействие на продукт, поэтому к их выбору следует отнестись особенно серьезно.

Для улучшения свойств лакокрасочных материалов в составе используются различные добавки. Но большинство технологов знают необходимый минимум ингредиентов для получения качественного материала. Качество добавок может иногда оказать отрицательное воздействие на продукт, поэтому к их выбору следует отнестись особенно серьезно.

Промотор адгезии

Среди них можно отметить такую добавку, как промотор адгезии. Это вещество стоит на первом месте из списка основных добавок для усовершенствования качеств лакокрасочных материалов. Если поверхность непористая, то материалу необходим промотор адгезии, для увеличения сцепления, прилипания к основе. Такая добавка обеспечивает наиболее высокую степень адгезии пленки к плоскости.

Когда покрытие наносится на подложку с низкой энергией поверхности, тогда необходимо использование смачивающих агентов для увеличения прилипания высохшей пленки. Хлорированные полиолефины незаменимы в таких ситуациях, они хорошо себя проявляют при взаимодействии с пластиковыми материалами.

При отверждении лакокрасочных материалов происходит их значительная усадка, что негативно отражается на адгезии. Добавление малого количества акриловой кислоты повышает адгезию пленки на металлических поверхностях. В составе акрилового материала используется некоторое количество специальных агентов, которые применяются на поверхностях, относимым к реакционным гидроксильным группам. С течением времени химическая связь на поверхности усиливает адгезионные свойства.

В составе лакокрасочных материалов присутствуют добавки, которые:

- уменьшают стирание материала,

- повышают его устойчивость к механическим повреждениям.

Для улучшения стойкости в состав добавляются оксиды кремния. Но эти ингредиенты иногда отрицательно сказываются на материале, в нем появляется осадок, вязкость часто уменьшается. Но все меняется при использовании наноразмерных оксидов, тогда готовый продукт имеет более высокие абразивные свойства при небольшом количестве такой добавки. Малое количество наночастиц не допускают неприятностей с жидкими лакокрасочными материалами.

Для лучшей стойкости, для защиты от царапин в состав материала включаю:

- силикон;

- полипропилен с высокой степенью плотности;

- другие специальные вещества.

Высохшая поверхность, покрытая материалом становится гладкой и скользкой.

Поверхностно-активные вещества

Поверхностно-активные вещества, которые применяются при производстве лакокрасочных материалов, часто неонные. Но у них также имеются свои заменители, к ним можно отнести акриловые эмульсии с высокой степенью молекулярности. Они получили очень широкое распространение.

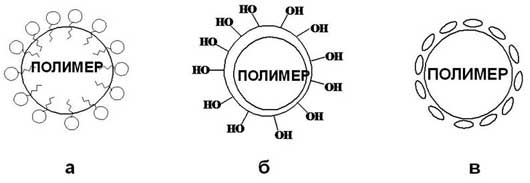

Полимерные частицы, стабилизированные: а) поверхностно-активными веществами; б) защитными коллоидами (полимерами); в) порошками.

Добавки для загущения

К одиночным добавкам можно отнести агенты со сгущающими свойствами. Они обеспечивают высокую вязкость материала, при производстве которого используется эмульсионный способ. При долгом хранение пигменты не оседают, материал не утрачивает свою вязкость.

Поглотители УФ-излучения

В составе лакокрасочных материалов можно встретить поглотитель УФ-излучения. УФ-излучение - это, тот процесс, который наносит сильный вред покрытию. Существуют абсорбенты, которые уменьшают эту негативную реакцию. Покрытие получает защиту, устойчивую к разрушению. Существуют органические и неорганические абсорбенты с наночастицами.

Пигменты

При изготовлении краски самым важным является используемый в ней пигмент.

Пигменты позволяют:

- увеличить защитные свойства, увеличивая стойкость к стиранию и разрушению;

- обеспечивают хорошее качество покрытия, контролирует блеск.

Однородное распределение пигмента в краске обеспечивает положительные качества материала.

Однородное распределение пигмента в краске обеспечивает положительные качества материала.

Для каждого состава подбираются пигменты, с необходимым размером частиц, для получения желаемого результата. Если размеры данного вещества слишком маленькие, то в готовом продукте могут образоваться комки. Для исключения таких ситуаций производителю следует учитывать, что пигментные частицы необходимо использовать в их первоначальном размере, предотвращать их от реагломерации.

Диспергирование пигментов

При эффективном диспергировании пигмента качество покрытия заметно улучшается. Процесс диспергирования имеет несколько этапов. На первом этапе производится смачивание, заменяются воздух и вода на поверхности пигмента. Использование диспергатора обеспечивает защиту от реагломерации. Как диспергатор используются добавки на основе полимерных компонентов или поверхностно-активные вещества.

Если частицы защищены от агломерации, то в готовом продукте не будет происходить слипание частиц пигмента. Для того, чтобы слипания не происходило, необходимо создать ситуацию, при которой будет происходить электростатическое отталкивание. Этого добиваются при помощи использования низкомолекулярных поверхностно-активные веществ.

Свойства пигментов

Каждый пигмент имеет отличительный химический состав и свойства. Некоторые из них имеют способность сорбирования воды. Химические показатели пигмента служат важным показателем при выборе диспергатора. Если в рецептуре происходит замена пигмента, необходимо уделить внимание диспергатору, для проверки его состава. Когда диспергатор удачно подобран, материал отличается хорошей покрываемостью и устойчивостью цвета.

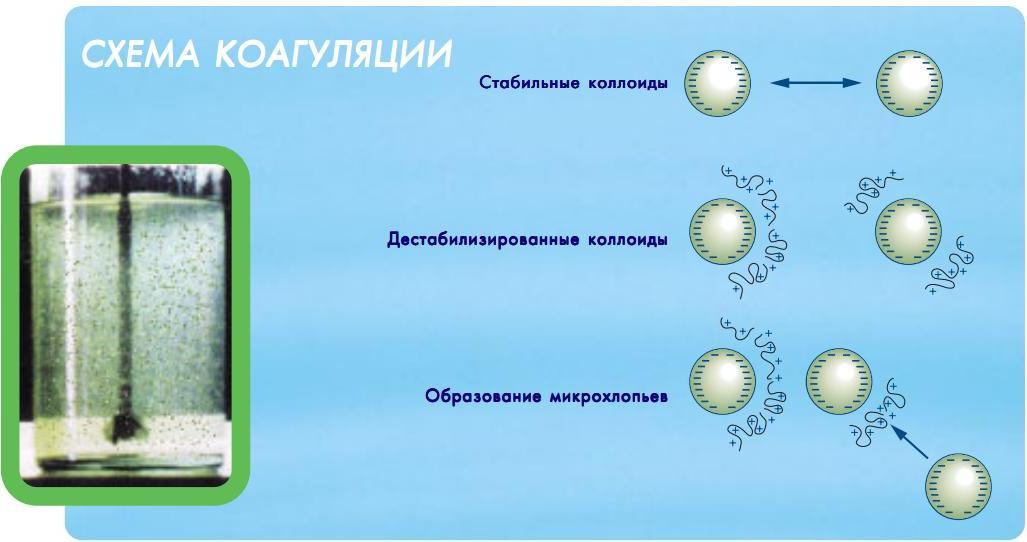

Коагуляция

При хранении также необходимо предупредить коагуляцию. При помощи правильно подобранного агента этот процесс можно предотвратить. Важно, чтобы дисперегующий агент был сочитаем с пигментами, хорошо взаимодействовал с предварительно обработанной плоскостью. При несовместимости происходит вытеснение агента при его добавлении в лакокрасочный материал.

Благодаря достижениям при работе с диспергаторами, работа специалиста значительно упрощена, обеспечивается оптимальное цветовое качество пигмента.

Модификаторы красок

Модификаторы являются неотъемлемой частью рынка лакокрасочной промышленности. С течением времени целлюлозные модификаторы реологии теряют свою популярность. Однако они имеют значительный спрос, не дают новым конкурентным продуктам полностью заместить рынок.

Появление и развитие новых модификаторов произошло за небольшой период времени. Но это, как ни странно, положительно повлияло на целлюлозные реологические модификаторы. Этот загуститель используется при производстве для того, чтобы придать лакокрасочному материалу необходимую густоту. Агенты, входящие в состав, помогают добиться такого результата.

Появление и развитие новых модификаторов произошло за небольшой период времени. Но это, как ни странно, положительно повлияло на целлюлозные реологические модификаторы. Этот загуститель используется при производстве для того, чтобы придать лакокрасочному материалу необходимую густоту. Агенты, входящие в состав, помогают добиться такого результата.

Если материал достаточно вязкий, то процесс оседания пигментов значительно замедляется, что является несомненным плюсом при хранении. Когда материал имеет малую густоту, то количество материала для работы возрастает, что приводит к улучшению потребительских свойств.

В основе таких загустителей используется целлюлоза, имеющая многочисленные преимущества. Этот материал нетоксичен, относится к возобновляемым сырьевым материалам, со временем разлагается, не выделяя токсичных веществ. Сейчас эти качества имеют весомую роль на рынке продукции.

Водные полимеры служат основой для загустителей из целлюлозы. Ее применение в течение сорока лет служит главным доказательством спроса. Новые загустители на основе целлюлозы имеют улучшенную растворимость.

Заново введенные загустители:

Заново введенные загустители:

- имеют защиту от повреждений;

- повышают пленкообразование;

- имеют возможность распыления.

На втором месте после загустителей из целлюлозы стоят неионные загустители. Они имеют хорошею текучесть, быстро образуют пленку. Но эти загустители имеют ряд недостатков, обладают плохой стойкостью, часто при применении образуют потеки.

Быстрое развитие лакокрасочной промышленности часто приводит к ухудшению качества продукции. Производителям необходимо быть более бдительными при выборе поставщиков ингредиентов. Следует отдавать предпочтение долговечному и безопасному сырью. Когда качество добавок соответствует заявленному уровню и все этапы производства соблюдаются, то производимый товар будет обладать высокой конкурентоспособностью, иметь высокийспрос.

Таблица. Традиционные загустители красок.

| Класс соединений | Загуститель и его характеристика |

|---|---|

| Органические | |

| Полисахариды | Ксантановые |

| Гуаровые | |

| Производные целлюлозы | Карбоксиметилцеллюлоза (анионный) |

| Гидроксиэтил целлюлоза (неионный) | |

| Этилгидроксиэтилцеллюлоза (неионный) | |

| Метилцеллюлоза (неионный) | |

| Гидроксипропилметилцеллюлоза (неионный) | |

| Гидрофобизированные (неионный, ассоциативный) | |

| Акриловые | Эмульсии или дисперсии, набухающие в щелочи (ЭНЩ, анионный) |

| Гидрофобизированные эмульсии или дисперсии, набухающие в щелочи (ГЭНЩ, анионный, ассоциативный) | |

| Полиуретановые | Гидрофобизированный полиэфирполиуретан (неионный, ассоциативный) |

| Неорганические | |

| Бентоны | Бентонит |

| Гекторит | |

| Смектит | |

| Металлорганические соединения (гелеобразователи) | Титанаты |

| Цирконаты |

материалы по теме

Министерство охраны окружающей среды Канады предоставляет многофункциональной добавке AMP компании ANGUS статус изъятой из списка ЛОС

БУФФАЛО-ГРОУВ, Иллинойс — ANGUS Chemical Co. объявила, что AMP™ - многофункциональный химический продукт особого назначения, который широко используется в составах краски, жидкостях для обработки металлов и продуктах персонального ухода, больше не классифицируется Министерством охраны окружающей среды Канады (Environment Canada)как летучее органическое соединение.

Добавка, предназначенная для улучшения свойств лакокрасочных покрытий

Производитель наноматериалов из города Вантаа, Финляндия, Carbodeon, объявил о выпуске новой добавки для фторполимерных покрытий.

Дефекты покраски

Как и любая другая продукция, лакокрасочная может сопровождаться добавками. Но пигменты не всегда могут быть лучшими для дисперсии. Ведь нарушается связующее вещество. Поэтому жидкая фаза растворителя имеет ряд недостатков, что делает их применение не всегда приятным.