Обслуживание линий электропередач

Защита воздушных линий электропередачи

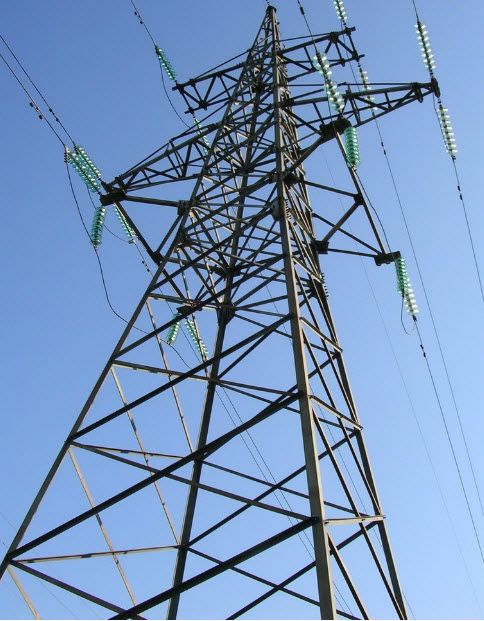

Воздушные линии электропередач (ЛЭП) являются главным элементом электрической сети для передачи электрической энергии от электростанции до потребителя. Аварии на них могут оказать негативное влияние как на промышленность, так и на жизнь простых людей. Поэтому ЛЭП должны обладать долговечностью и прочностью.

Основной причиной аварий является воздействие погодных условий на состояние опор. Происходит их износ и снижение срока эксплуатации. Одним из таких воздействий является коррозия.

Раньше срок эксплуатации ЛЭП составлял 50 лет. В наше время инженеры установили необходимость увеличить данную цифру. Из-за этого при создании проекта уделяется внимание высокому качеству защиты от коррозии. Также это делается для эксплуатируемых линий.

Антикоррозийная защита является важнейшим пунктом бесперебойной работы ЛЭП. В нашей стране свыше половины всех опор имеют износ 50% от срока эксплуатации и выше. Стоимость металла в последние годы резко увеличилась.

Поэтому проблема защиты ЛЭП от коррозии сейчас актуальна. Об этом и пойдет речь в данной статье.

Защита линий электропередачи

В РФ и Европе лакокрасочные покрытия защищали и защищают опоры линий электропередач. Необходимо раз в определенный период времени (например, раз в 10 лет) проводить обработку частей опоры в течение всего срока эксплуатации ЛЭП.

В РФ и Европе лакокрасочные покрытия защищали и защищают опоры линий электропередач. Необходимо раз в определенный период времени (например, раз в 10 лет) проводить обработку частей опоры в течение всего срока эксплуатации ЛЭП.

Очень важно, чтобы краска была лучшего качества. Цена качественной краски на 1 кв.м. составляет 4-6 тыс. долларов США, а сама окраска опоры обходится уже в 40-52 тыс. долларов США.

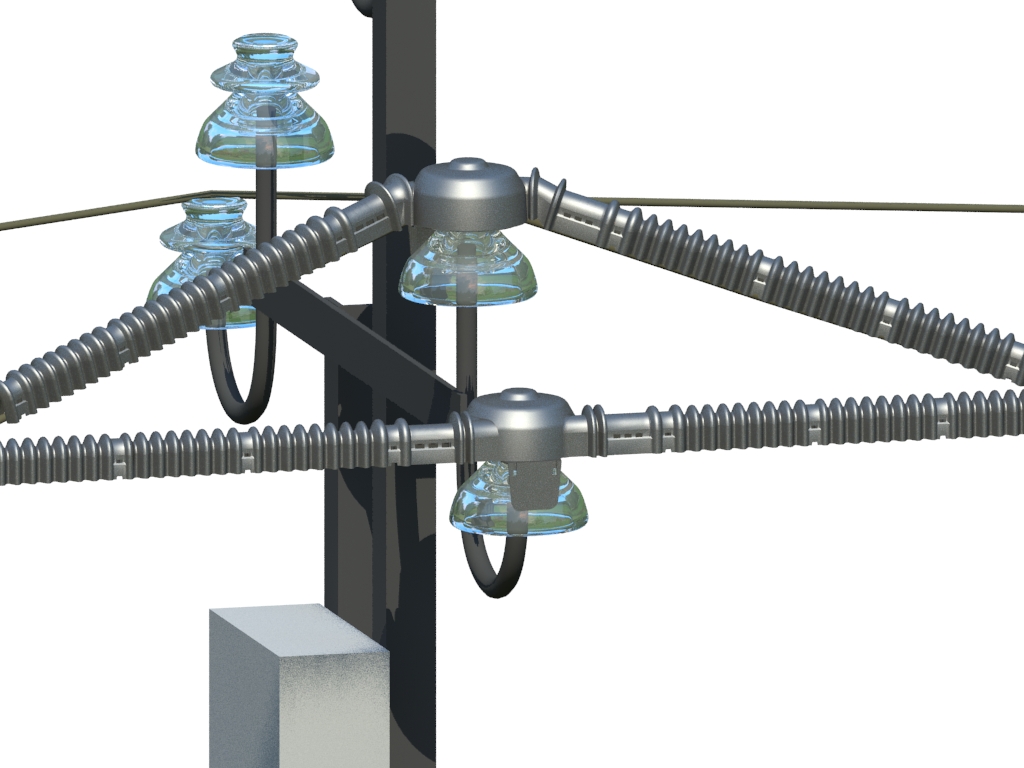

Линии электропередач - это конструкция решетчатого типа, состоящая из множества уголков, кромок и различных болтовых соединений. В современные опорах вместо болтов используют сварку, однако старые образцы существуют до сих пор и вызывают большие трудности при антикоррозионной обработке лакокрасочными материалами.

Работа с ЛЭП осложняется еще несколькими факторами:

- Большая высота (до 200 м.) ;

- Отсутствие плоских поверхностей;

- Опасные условия при нанесении лакокрасочного покрытия;

- Ограниченное время работы;

- Затруднения при контроле выполненной работы.

Учитывая данные особенности, ЛКП должны обладать следующими свойствами:

- высоким показателем проникновения краски;

- созданием равномерной пленки;

- покрытием труднодоступных мест

- легким нанесением на неочищенный участок;

- эластичностью;

- небольшим содержанием ядовитых веществ;

- стойкостью к погодным явлениям;

- высокой скоростью затвердевания;

Выполнение всех этих требований невозможно. В наше время самыми лучшими считаются покрытия, в основе которых лежат однокомпонентные краски и алкидные смолы. Для правильной покраски поверхности такие краски необходимо нанести в три слоя. Их суммарная толщина составляет 120-200 мкм.

Эпоксиэфирные грунты тоже хорошо себя зарекомендовали. Для их нанесения используют кисть, а после высыхания они образуют на поверхности слой толщиной 60 мкм. Грунт проходит в во все труднодоступные участки, пораженные ржавчиной, препятствуя ее распространению. Он обладает сильной адгезией (сцеплением краски с поверхностью металла) и соответствует всем нормативам и требованиям.

Эпоксиэфирные грунты тоже хорошо себя зарекомендовали. Для их нанесения используют кисть, а после высыхания они образуют на поверхности слой толщиной 60 мкм. Грунт проходит в во все труднодоступные участки, пораженные ржавчиной, препятствуя ее распространению. Он обладает сильной адгезией (сцеплением краски с поверхностью металла) и соответствует всем нормативам и требованиям.

Поливиниловые и хлорвиниловые краски раньше пользовались большим спросом. Но в наше время они больше не применяются по причине высокого содержания вещества хлора, что приводит к загрязнению атмосферы. В Европе металлы, покрытые такой краской, заводы принимать отказываются.

Эпоксидные, полиуретановые краски широко не применяются для защиты ЛЭП из-за ряда проблем:

- маленький срок эксплуатации;

- трудности при нанесении и удалении краски;

- 3содержание вредных веществ.

Поэтому как в нашей стране, так и в мире самым распространенным способом защиты от коррозии является нанесение на части опоры цинкосодержащих красок. Об этом пойдет речь далее.

Цинкосодержащие краски

Цинк – это непрочный бело-серебристый металл. Температура его плавления 420° С, плотность 7,1 г/см3.

Вода практически не влияет на цинк. Причиной этого является то, что на поверхности данного металла при взаимодействии с водой образуется гидроксид, препятствующий процессу протекания коррозии. Когда цинк находится в воздушном пространстве, на его поверхности образуется прочная пленка, называемая карбонатом цинка. Она также препятствует процессу коррозии.

Есть два типа оцинковки: горячая и холодная.

При горячей оцинковке металлическое изделие погружается в расплавленный цинк с температурой около 460° С. После этого готовое изделие вынимается уже покрытое цинком. Но такой способ применяется редко из-за больших энергозатрат и трудоемкости. Для опор линий электропередач он невозможен по причине их габаритов.

Поэтому для ЛЭП применяется холодная оцинковка.

Холодная оцинковка

Холодная оцинковка – это процесс покраски поверхности специальной цинкосодержащей краской. При работе с ней пользуются теми же способами, что и при применении полимерных красок. В итоге, образуется покрытие, обладающее теми же свойствами, что и покрытие, которое обрабатывали горячей оцинковкой.

Холодная оцинковка – это процесс покраски поверхности специальной цинкосодержащей краской. При работе с ней пользуются теми же способами, что и при применении полимерных красок. В итоге, образуется покрытие, обладающее теми же свойствами, что и покрытие, которое обрабатывали горячей оцинковкой.

Такой тип оцинковки имеет ряд преимуществ по сравнению с горячей:

- оцинковке поддаются поверхности любых размеров;

- поверхность, которую нужно оцинковать не требует специальной предварительной обработки;

- можно оцинковать сварные швы;

- несложный ремонт поврежденных участков, покрытых цинком;

- сцепление как с поверхностью, так и с другими красками;

- простота и низкая энергозатратность;

- наносить цинкосодержащую краску можно и кистью, и валиком, и распылителем.

Холодная оцинковка является наиболее прочной и долговечной. Этот способ защиты в нашей стране широко применяется уже более 20 лет.

Преимущества цинкосодержащих красок перед обычными лакокрасочными покрытиями:

- слой такого типа краски защитит опору на срок от 15 до 20 лет;

- краска устойчива к перепадам температур;

- краска является экологически чистой и пожароустойчивой;

В РФ цинкосодержащие краски производят такие предприятия как «Уралавтохим» и «ВМП». За рубежом наиболее известные крупные фирмы Stelpaint, Hempel, Zinga и др.

Холодная оцинковка имеет еще одно преимущество над горячей. Это связано с тем, что в РФ очень мало заводов, которые способны провести полный цикл цинкования, что необходимо при горячей оцинковке. Поэтому затраты на перевозку изделий, покрытых цинком, приравниваются к затратам на их создание.

В 1997 году было проведено совещание инженеров ассоциации «Энергостройпром» по использованию цинковых составов, направленных на защиту от ржавчины металлических изделий в электрических сетях. Было принято решение запустить в производство ЦИНОЛ и ЦВЭС для предотвращения коррозии опор ЛЭП при условии горячей оцинковки. Такие лакокрасочные материалы отличаются экологичностью, простотой нанесения и долгти сроком службы.

Решения на совещании были приняты на основе опыта использования красок, содержащих цинк, в промышленности. ЦВЭС, которое используется уже на протяжении 25 лет, было направлено для защиты от коррозии на ЛЭП 500 кВ, на электрической сети Свердловской железной дороги и на автомобильных мостах в Москве.

Использование цинкосодержащих красок, таких как полистирол, эпоксидная смола, полиуретановый лак, помогает создавать схемы покрытий, защищающих от коррозии практически в любых погодных условиях (от 60 до 410 ° С).

Поэтому цинкосодержащие краски широко применяются в нашей стране не только в энергетике, но и во многих других сферах.

Другие области применения покрытий на основе цинкосодержащих красок

Краски с большим содержанием цинка применяются широко в сферах:

Краски с большим содержанием цинка применяются широко в сферах:

- защита от коррозии матч связи;

- защита от коррозии контактной сети железных дорог;

- защита от коррозии труб;

- защита от коррозии оборудования заводов;

- защита от коррозии строительных материалов;

- защита от коррозии ограждений на дороге;

- защита от коррозии резервуаров;

- защита от коррозии мостов.

Заключение

Сегодня электрические сети протянулись на тысячи километров по всей стране. Для бесперебойной подачи электроэнергии в каждый дом необходимо следить не только за уровнем электропотока, но и за состоянием опор линий электропередач.

В данной статье мы подробно рассмотрели все основные особенности работы по покраске ЛЭП, а также описали физические и химические свойства лакокрасочных материалов для защиты опорных конструкций.

Таблица. Сравнение одноупаковочных составов для холодного цинкования металлоконструкций.

| Zinga Компания Zinga Metall (Бельгия) | UR-100 «Жидкий цинк» («Liquid Zinc») ГОСТ Р 51693-2000 (Россия) | ЦИНОЛ (ТУ 2313-012-12288779-99) (Россия) |

|---|---|---|

| 1. Основные требования к подготовке поверхности перед нанесением покрытия | ||

| Для обеспечения наилучшего контакта металла с цинком необходимо максимальное удаление с поверхности ржавчины, окалины, старой краски, грязи, пыли и масел (Обезжиривание). Наиболее эффективным способом является абразивно-струйная (пескоструйная, дробеструйная, гидроабразивная) обработка поверхности. Для небольших поверхностей можно использовать ручной или механизированный способ очистки. Оптимальная степень шероховатости поверхности 15-20 мкм. (При тонкослойном нанесении для Zinga и UR-100 достаточно 8-10 мкм). Допускается наличие на поверхности незначительных вкраплений (остатков) плотной ржавчины. | ||

| 2. Цвет: Серый (серебристо-серый), матовый | ||

| 3. Характеристика (гранулометрический состав) применяемого цинка в составах для холодного цинкования | ||

| Атомизированная цинковая пудра с размером частиц 3-5 мкм | Цинк марки ПЦВД (с размером частиц от менее 4 мкм до более 20 мкм, но не менее 55 % фракции 4-12 мкм. | |

| 4. Массовая доля нелетучих веществ в исходном материале (сухой остаток) | ||

| 80 % | 82-85 % | 73-78 % |

| 5. Содержание цинка в сухом слое покрытия | ||

| 96 % | 95±0,5 % | 95-96 % |

| 6. Рекомендуемая толщина сухого покрытия, обеспечивающая прогнозируемые защитные свойства на срок от 25 до 50 лет в зависимости от условий эксплуатации | ||

| 80-100 мкм | 80-100 мкм | 100-120 мкм |

| 7. Расход материала для достижения толщины сухого слоя 40 мкм: ≈ 0.25 кг/м2 | ||

| 8. Высыхание до ст. 3 при t +20±2 °С, и вл. воздуха 70±5 % (после чего можно наносить следующий слой) | ||

| 1 час | 1 час | 1 час |

| 9. Исходная вязкость при t +20 °С по ВЗ - 4 | ||

| 60 с | 40 – 60 с | 16 - 25 с |

| 10. Нанесение: | ||

| Температура при нанесении: минимальная -20 °С; рекомендуемая +5 - +40 °С | ||

| Максимальная относительная влажность воздуха: 90 % | ||

| Допускается нанесение на влажную (без капель и конденсатов) поверхность | ||

| 11. Методы нанесения: | ||

| Составы для холодного цинкования наносятся кистью, валиком, пневматическим или безвоздушным распылением, окунанием. Существенное различие в плотности цинка, с одной стороны и связующего вещества и растворителя с другой, требует перед нанесением и в процессе работы добиваться получения абсолютно однородного состава путем тщательного перемешивания. В противном случае, в сухом слое покрытия может содержаться менее требуемого количества цинка, и оно не будет обеспечивать активную катодную защиту по всей поверхности. | ||

| 12. Стойкость: | ||

| Термостойкость от -40 до +150 °С с кратковременным повышением температуры до +160 °С и выше: | ||

| Химстойкость | ||

| Высокая, в пределах pH 5-10 | Высокая, в пределах pH 5.5-9 | Высокая, в пределах pH 6-8.5 |

| Водостойкость – Высокая, в т.ч. для эксплуатации покрытий под водой. | ||

| Бензостойкость – убывает в ряду UR-100 - Zinga - ЦИНОЛ. | ||

| При необходимости получения покрытий с более высокими показателями по химической и бензостойкости, рекомендуется применять систему покрытия с нанесением поверх цинкового слоя специальных ЛКМ. | ||

| 13. Совместимость с другими ЛКМ, наносимыми поверх цинкового слоя | ||

| С любыми, в т.ч. вододисперсионными ЛКМ, (ограниченно с алкидными, вследствие возможного «омыления» алкидных смол и преждевременного отслаивания поверхностного покрытия). Применение холодного цинкования в качестве предварительного грунтования в сочетании с поверхностными, химически стойкими ЛКМ существенно расширяет области применения метода, особенно в условиях повышенной агрессивности среды, и гарантирует общий срок эксплуатации такой двойной защитной системы, равный сумме сроков эксплуатации каждого из покрытий, умноженный на коэффициент 1.5 - 2.5. | ||

| 14. Экономика. В сравнении со стоимостью горячего цинкования при получении адекватного по стойкости покрытия и толщине цинкуемых металлоконструкций 6-8 мм (без учета транспортных издержек, связанных с доставкой металлоконструкций к месту горячего цинкования и обратно). | ||

| Покрытие Zinga сопоставимо по стоимости с горячеоцинкованным покрытием | Покрытие UR-100 и покрытие ЦИНОЛ дешевле горячеоцинкованного в 4-5 раз | |

материалы по теме

Мировой рынок электроизоляционных лаков 2016

Глобальный рынок электроизоляционных лаков 2016: исследование рынка - это профессиональное и углубленное изучение его текущего состояния с ориентацией на рынок Китая. В докладе представлены основные статистические данные о состоянии рынка китайских производителей и ценный источник 2022.

Увеличено производство селена на «Уралэлектромедь»

Усовершенствование производственной линии по изготовлению селена позволит компании дополнительно извлекать из отработанных растворов около 7 тонн селена в год.

Электроосаждаемая краска – Новое поколение красок

Axalta Coating Systems представила свою запатентованную AquaECTM E-Coat на 17-й Китайской международной выставке продукции для автомобильной краски промышленного рынка в Чунцине и Западном Китае поверхности отделки, покрытия и электроосаждаемой краски. Выставка проходила с 8 по 10 апреля.