Качество полимерного покрытия

Полимерные покрытия в настоящее время являются достаточно популярным лакокрасочным материалом. В лакокрасочной промышленности они появились сравнительно давно. Однако, настоящим прорывов в данной области было создание порошковых полимеров, которые отличаются своим необычайным качеством покрытия и долговечностью. Данные покрытия, в сравнении с остальными синтетическими полимерами, являются более молодыми на рынке лакокрасочной продукции.

На сегодняшний день порошковые полимерные покрытия в силу своих уникальных свойств применяются практически в каждой сфере человеческой деятельности. Особенно популярными они являются при окрашивании различных металлических поверхностей, в том числе металлочерепицы, лодок, а также автомобилей. Такая популярность обусловлена высокими защитными свойствами полимерного покрытия, которым покрытия обязаны своими составляющими компонентами. Практически все составы полимерных покрытий содержат в себе основное связующее вещество, которое состоит из основы и отвердителя.

Свойства полимерного покрытия

- Высокие адгезионные свойства. Полимерные покрытия имеют свои особенности во время их нанесения, в связи с которыми они не просто покрывают поверхность, а проникают в нее, т.е. связываются с поверхностью, особенно с металлической, на молекулярном уровне;

- Устойчивость к деформации. Данное свойство свидетельствует о том, что во время повреждения металлического изделия, краска с поверхности не обсыпается, не лущится, а полностью остается на поверхности. Благодаря данной характеристике покрытия активно используются в автомобилестроении, ведь при сильном ударе во время ДТП, краска полностью покрывает кузов, что позволяет осуществлять его рихтовку без перекрашивания;

- Устойчивость к воздействию влажной среды. Это свойство позволяет использовать полимерное покрытие для окрашивания поверхностей, которые поддаются негативному воздействию воды – крыши домов, металлические изделия, постоянно находящиеся под открытым небом, а также лодки, которые большую часть проводят в воде. Даже при постоянном воздействии влаги на покрытие, оно не теряет своих качеств, благодаря чему является отличной антикоррозионной защитой.

- Устойчивость к воздействию ультрафиолета. Как известно, практически все существующие на сегодняшний день краски со временем портятся под постоянным воздействием солнечных лучей. Они выгорают, начинают лущиться и т.д., чего нельзя сказать о полимерных покрытиях, которые способны постоянно находиться на открытом солнце, при этом, совершенно не меняя свои качества;

- Устойчивость к воздействию на краску высокими температурами. В связи с тем, что окрашивание предметов данным типом краски осуществляется именно при высоких температурах, то впоследствии, краска не поддается воздействию высоких температур, в том числе и открытого огня, что дает возможность наносить ее на те предметы, которые имеют непосредственный контакт с открытым огнем. К таким предметам относятся мангалы, печные котлы и др.

- Устойчивость к воздействию агрессивной щелочной среде, а также к любым химикатам, в том числе и растворителям. Данную краску невозможно повредить, используя растворители или любые другие химические вещества. Таким образом, можно специально поместить окрашенный предмет в агрессивную химическую среду и убедиться в том, что на качестве покрытия это никак не отразиться. При чем, вне зависимости от того какое количество времени краска будет находиться под агрессивным воздействием.

Все перечисленные свойства являются также и преимуществами данной краски, которые показывают, что качество полимерного покрытия чрезвычайно высоко. Оно является уникальным материалом, практически вечным, который способен надежно защитить на протяжении всего срока эксплуатации окрашенное изделие от высоких температур, коррозии и многого другого.

Однако, не смотря на то, что порошковые покрытия кажутся, на первый взгляд, идеальными, они также имеют и свои определенные недостатки, к которым относятся:

- высокая стоимость покрытия. Конечно же, не всегда есть крупная сумма сразу, особенно, если лакокрасочного материала требуется большое количество. Однако, при учете, что покраска будет произведена раз и навсегда, что избавляет от периодического перекрашивания предметов, то высокая цена представляется и не такой высокой. Тем более, что купается полимерное покрытие уже в первые несколько лет эксплуатации изделия.

- проблематичное удаление покрытия. В связи с тем, что покрытие не поддается воздействию различных химикатов, а, кроме этого, проникает в окрашиваемый материал, то просто так стереть или соскрести данный лакокрасочный материал просто невозможно. В настоящее время не придуманы еще специальные смывки для подобных покрытий. Таким образом, если просто надоел цвет и есть желание его поменять, поскольку другие причины замены покрытия отсутствуют, то придется краску удалять механическим путем. А данное занятие занимает много времени и требует наличие специальных механических инструментов.

- отсутствие возможности самостоятельного нанесения покрытия. Поскольку полимерные краски наносятся под воздействием высоких температур, то это предполагает наличие специального оборудования, которое есть только у специалистов, занимающихся соответствующей окраской. Таким образом, пытаться нанести самостоятельно краску на поверхность не стоит, так как материал будет израсходован впустую, желаемый результат не будет получен, в результате чего, будут только выброшенные деньги на ветер.

- полимерные покрытия подходят только для металлических поверхностей. В связи с тем, что полимеры наносятся методом магнитной индукции, ими можно покрывать только те материалы, которые являются хорошими проводниками.

Полимерные покрытия. Технология нанесения

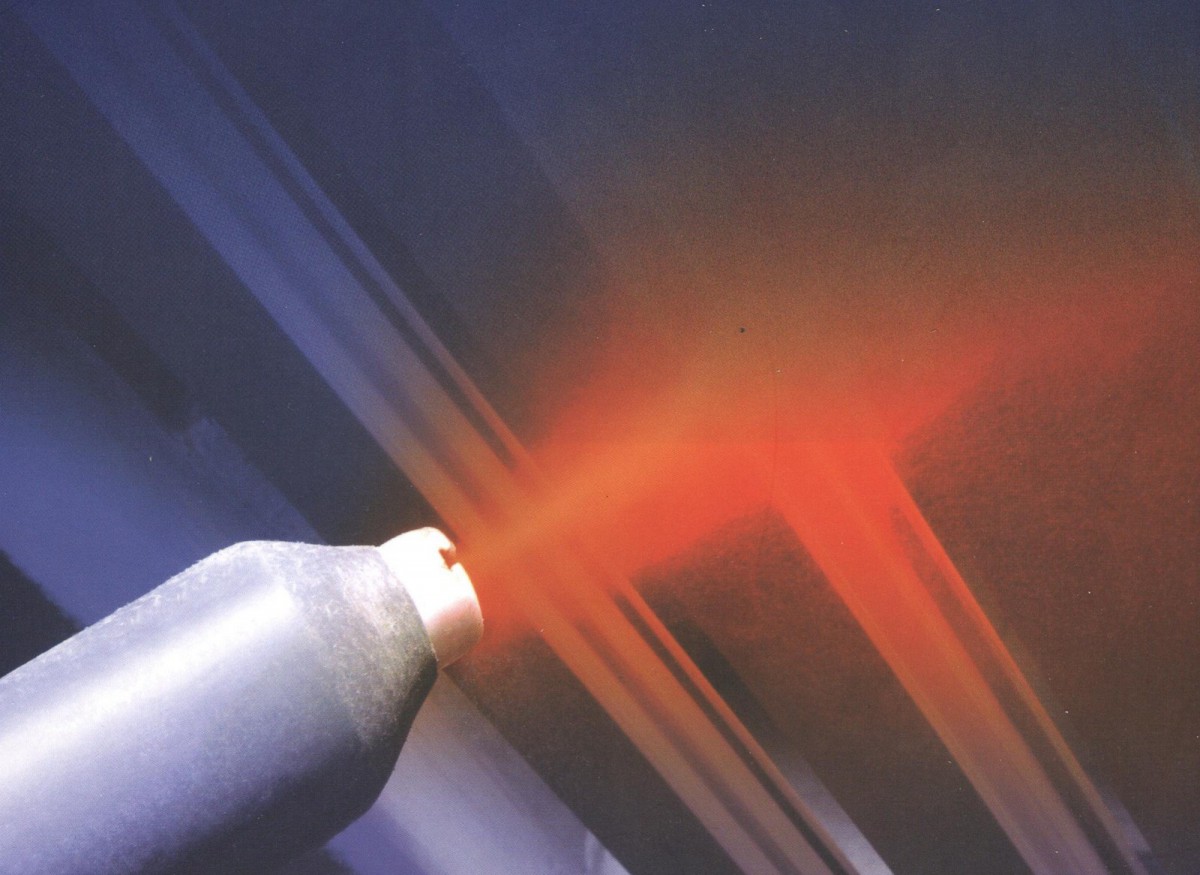

Как уже неоднократно говорилось, главной сложностью окрашивания металлических изделий является наличие необходимого оборудования, одним из которых является краскопульт. Его особенность заключается в том, что он не только выступает пульверизатором, но и заряжает порошок электричеством. Таким образом, бак краскопульта подключается к положительному заряду, тогда, как изделие, на которое наносится краска, имеет отрицательный заряд. Это обеспечивает появление магнитной индукции при столкновении краски с поверхностью. Данная магнитная индукция чем-то схожа с той, которая возникает при замыкании электрода в дуговой сварке. Именно благодаря этому и происходит соединение молекул краски и окрашиваемой поверхности.

Весь процесс окрашивания разделяется на этапы, качество выполнения каждого из которых зависит от аккуратности и мастерства маляра. Если же появляются какие-то, даже незначительные, отступления от технологии, то можно полностью испортить изделие, а также свести на нет все положительные свойства полимерного покрытия.

Первый этап – это процесс нанесения полимерного покрытия. Он заключается в том, что происходит в специальной герметично закрытой камере, которая изолирована от попадания внутрь какой-либо пыли и других частиц. К камере предъявляются особые требования, одним из которых является хорошее освещение. Изделие при окрашивании должно быть установлено таким образом, чтобы мастер мог без труда иметь доступ к любой его части, с любой стороны. Обычно, для этого, изделие подвешивается на специальные крюки, после чего к нему подключается минусовой кабель, именуемый «массой». После этого происходит нанесение покрытия. Процесс занимает очень большой промежуток времени, поскольку мастер старается максимальным образом закрыть все части изделия. Сложность данного процесса состоит в том, что краска должна быть нанесена за один подход и одним слоем, иначе покрытие будет нанесено неравномерно.

После того, как краска полностью покрыла изделие, начинается второй этап – полимеризация. Данный этап избавляет краску от необходимости высыхания, а также наделяет покрытия всеми теми уникальными свойствами, о которых было сказано ранее. Полимеризацией называется процесс медленного прогрева изделия в специальной камере, максимальная температура внутри которой может достигать 2000С. Обычно полимеризация занимает около 60 минут. Однако, температура и время в процессе полимеризации могут отличаться в зависимости от слоя. Например, для затвердевания грунтового слоя требуется меньше времени и более низкие температуры, чем для затвердевания лака.

Кроме этого, важным также является скорость, с которой печь набирает температуру. На этот факт обращается особое внимание, поскольку во время прогрева краска начинает растекаться по изделию, заполняя все труднодоступные места. И для равномерного ее распределения необходимо, чтобы процесс происходил медленно.

Третий этап нанесения полимерного покрытия является завершающим и заключается в остывании окрашенного предмета. Таким образом, после окончания полимеризации, следует охладить печь до 1000С, однако для этого не применяются никакие принуждающие технологии – печь остывает самостоятельно. В противном случае на поверхности покрытия могут появиться трещины. Остывание печи может занять несколько часов. В это время запрещается ее открывать, чтобы не запустить резко холодный воздух внутрь печи и не нанести непоправимый ущерб покрытию.

После остывания печи изделие из нее извлекается и вновь помещается в покрасочную камеру для нанесения следующего слоя. Окрашивание происходит в три слоя, которые состоят из грунта, краски и лака. Последний слой можно и не наносить, поскольку он играет сугубо декоративную роль, поскольку придает краске определенный блеск и глубину, в связи с чем используется автолюбителями. Двух слоев вполне достаточно для того, чтобы изделие было защищено в полной мере.

Таким образом, полимерное покрытие является очень дорогостоящим, но, в то же время, надежным, которое отлично защищает металлические изделия от разного рода повреждений.