Эпоксидные пенопласты

Пенопласты из эпоксидных смол характеризуются хорошей силой сцепления, низкой влаговодопоглощаемостью, хорошей стабильностью размеров, хорошей нагревостойкостью и особенно хорошей химостойкостью. Свойства жестких и полужестких пен, менее густых, находятся на том же уровне, что и для композиций из полиуретана.

Эпоксидные смолы имеют ряд преимуществ, такие как повышенная водостойкость, способность противостоять высоким температурам и длительно работать при них.

Но так как существующие более дешевые пены имеют свойства, вполне удовлетворяющие большинству промышленных требований, то вследствие крайних трудностей, заключающихся в создании эластичной эпоксидной системы, то пены из эпоксидных смол не завоевали широкого применения, и используются только для специальных целей.

Эпоксидные пены низкой вязкости нашли широкое применение как заливочный компаунд дли электронного оборудования. Эпоксидные пены большой вязкости используются как объемные опоры, часто они применяются совместно со слоистыми пластиками, создавая многослойную конструкцию. Они могут быть также использованы как теплоизоляционные покрытия.

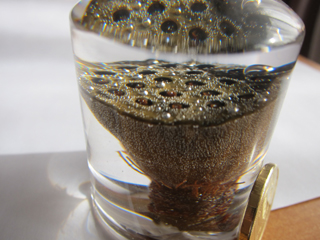

Эпоксидная смола и пенопласт

Вследствие низкой водопоглощаемости эпоксидные пенопласты находят применение в оборудовании для рыболовных судов, в строительстве других больших судов и для замедления испарений нефтепродуктов в танкерах. Их использование для звукоизоляции менее успешно, чем пенопластов с более открытыми ячейками, вследствие одноклеточной структуры последних.

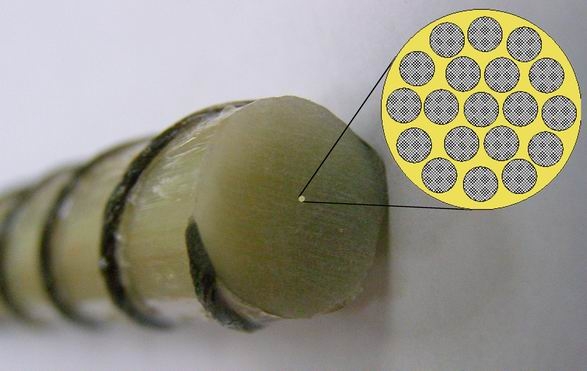

Существует два типа пенопластов:

- Химические

- Синтактические

Химические пенопласты производятся продуванием газа во время химической реакции в течение отверждения.

Синтактические пены получаются добавлением наполнителей в систему.

Таблица 1. Состав композиций и свойства пеноматериалов.

| Наименование компонента | Марка компонета и его содержание, мас.ч. | ||

|---|---|---|---|

| Epikote1003 -100 | EpototeYD-118P- 100 | Epikote1003 v 100 | |

| Эпоксидная смола, эпоксидный эквивалент |

500 | 1000 | 750 |

| Свойства композиций: Кажущаяся плотность, кг/м3 |

250 | 300 | 300 |

| Разрушающее напряжение при сжатии, МПа | 1,57 | 1,96 | 4,7 |

Таблица 2. Свойства пенопластов на основе смеси эпоксиноволачных и новолачных олигомеров.

| Показатели | Содержание газообразователя, мас.ч. на 100 мас.ч. олигомерной основы | |||

|---|---|---|---|---|

| 0,83 | 1,4 | 2,0 | 4,6 | |

| 1 | 2 | 3 | 4 | 5 |

| Кажущаяся плотность, кг/м3 | 380 | 300 | 200 | 100 |

| Разрушающее напряжение при сжатии, МПа | 13,1 | 7,4 | 3,9 | 1,3 |

| Разрушающее напряжение при изгибе, МПа | 9,1 | 5,2 | 4,2 | 1,8 |

| Модуль упругости при изгибе, МПа | 275 | 171 | 111 | 35 |

| Содержание закрытых ячеек, % | 86 | 93 | 93 | 92 |

Таблица 3. Режимы формования эпоксидно-новолачных пенопластов.

| Марка пенопласта | Температура отверждения, град.С | Продолжительность формования композиций, ч | Срок хранения, месяцы |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

| ПЭН-И | 105-115 | 6 | 6 |

| ПЭН-У | 80-85 | 10 | 3 |

| ПЭН-УР | 65-70 | 10 | 2 |

| ПЭН-Д | 80-140 | 10 | 3 |

Таблица 4. Свойства эпоксидно-новолачных пенопластов.

| Наименование показателя | ПЭН-И | ПЭН-У | ПЭН-УР | ПЭН-Д |

|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 |

| Кажущаяся плотность, кг/м3 | 170-220 | 125-170 | 180-350 | 170-220 |

| Разрушающее напряжение, МПа при сжатии |

3,5-4,5 | 3,0-5,0 | 2,8-3,4 | 2,7-3,2 |

| Разрушающее напряжение, МПа при изгибе |

2,7-8,7 | 2,1-6,8 | 3,8-5,2 | 4,5-5,7 |

| Диэлектрическая проницаемость при 106 Гц | 1,20-1,40 | 1,2-1,60 | 1,25-1,70 | 1,30-1,60 |

| Тангенс угла диэлектрических потерь при 106 Гц | 6-9 | 4-9 | 4-9 | 4-8 |

| Теплостойкость, град.С | 90-100 | 85-90 | 65-70 | 90-105 |

Таблица 5. Микроволновая технология получения и свойства эпоксидно-новолачных пенопластов.

| Наименование показателя | Марка пенопласта | ||

|---|---|---|---|

| ПЭН-И-0,15 | ПЭН-У-200 | ПЭН-Д-150 | |

| 1 | 2 | 3 | 4 |

| Цикл обработки: воздействие МВИ, мин | 5 | 5 | 4 |

| перерыв, мин | 4 | 4 | 3 |

| Обшая продолжительность процесса, мин | 50-59 | 41-50 | 39-46 |

| Кажущаяся плотность, кг/м3 | 130-150 | 105-115 | 125-140 |

| Разрушающее напряжение, МПа при сжатии |

2,2-2,5 | 1,8-2,0 | 2,3-2,8 |

| Разрушающее напряжение, МПа при изгибе |

1,4-2,0 | 0,8-1,3 | 1,5-2,2 |

| Ударная вязкость, кДж/м2 | 0,3-0,5 | 0,2-0,4 | 0,4-0,6 |

| Водопоглощение, кг/м2, за 24 ч | 0,04-0,05 | 0,04-0,06 | 0,04-0,05 |

Таблица 6. Микроволновая технология получения и свойства эпоксидно-новолачных пенопластов.

| Наименование показателя | Марка пенопласта | ||

|---|---|---|---|

| ПЭН-И-0,15 | ПЭН-У-200 | ПЭН-Д-150 | |

| 1 | 2 | 3 | 4 |

| Цикл обработки: воздействие МВИ, мин | 5 | 5 | 4 |

| перерыв, мин | 4 | 4 | 3 |

| Обшая продолжительность процесса, мин | 50-59 | 41-50 | 39-46 |

| Кажущаяся плотность, кг/м3 | 130-150 | 105-115 | 125-140 |

| Разрушающее напряжение, МПа при сжатии |

2,2-2,5 | 1,8-2,0 | 2,3-2,8 |

| Разрушающее напряжение, МПа при изгибе |

1,4-2,0 | 0,8-1,3 | 1,5-2,2 |

| Ударная вязкость, кДж/м2 | 0,3-0,5 | 0,2-0,4 | 0,4-0,6 |

| Водопоглощение, кг/м2, за 24 ч | 0,04-0,05 | 0,04-0,06 | 0,04-0,05 |

Таблица 7. Влияние содержания олигокарбонатов на свойства пенопластов.

| Показатели | Содержание олигокарбоната, мас.ч. на 100 мас.ч. эпоксидной композиции | |||

|---|---|---|---|---|

| 40 | 30 | 15 | 7,5 | |

| 1 | 2 | 3 | 4 | 5 |

| Объемная степень вспенивания | 4,6 | 6,0 | 3,2 | 1,5 |

| Кажущаяся плотность, кг/м3 | 260 | 200 | 380 | 780 |

| Разрушающее напряжение при сжатии, МПа | 4,12 | 3,73 | 13,7 | 38,3 |

| Разрушающее напряжение при изгибе, МПа | 3,92 | 3,43 | 12,9 | 39,2 |

| Модуль упругости при изгибе, МПа | 53,9 | 50,0 | 178,5 | 843,7 |

| Теплопроводность, Вт/(м • К) | 0,047 | 0,050 | 0,079 | 0,122 |

Статьи по теме

Эпоксидная композиция

Можно выделить четыре метода применения эпоксидных композиций: блочная отливка, вакуумная заливка, заливка под давлением, окунание.

Виды компаундов

В зависимости от назначения эпоксидные компаунды можно разделить на три основные группы...

Отвердитель для эпоксидной смолы

Процесс отверждения проходит с раскрытием эпоксигруппы и образованием сначала гидроксильной группы, а затем эфирной группы, то есть происходит процесс этерификации смолы и образования трехмерного полимера.

Изготовление эпоксидной смолы

В реактор из нержавеющей стали с пароводяной рубашкой и мешалкой загружают эпихлоргидрин и нагревают до 40-50 °С.

Свойства меламина

Меламин - это декоративное, стойкое к воде и механическим повреждениям покрытие. Меламин синтетический материал, который еще называют искусственным шпоном.