Защитные полимерные покрытия

Процесс взаимодействия таких составляющих, как полимеры и потоки энергии интенсивного характера (например, ионные пучки или плазма) приводит к разнообразным действиям физической или химической природы в зоне, где происходит облучение. Они зависят от многих факторов, среди которых состояние окружающей среды, непосредственно режим облучения, а также важнейшие свойства полимера, делящиеся на две категории:

- Сшитые в связи воздействия излучения (либо сшивающиеся) (пример можно привести полиимиды);

- не сшивающиеся, ярким примером которых служат полиолефины.

Особенностью первой группы является факт, что в зоне облучения таких полимеров начинается формирование двухфазного комплекса «тело высокой твердости - газ». Во втором же случае создается система «расплав – газ». Именно это является определяющим фактором при протекании самого процесса, а также выбирает, из чего будут состоять продукты абляции.

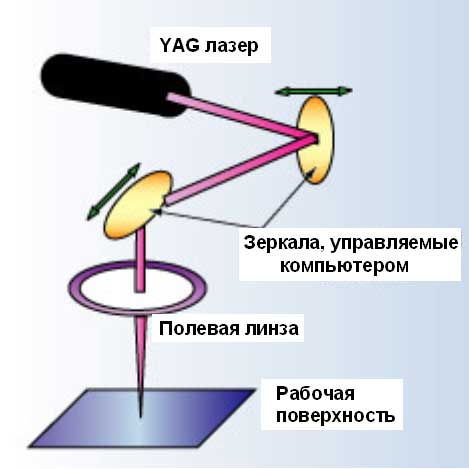

Процесс поглощения на примере лазерной маркировки

В современном мире достаточно распространено нанесение маркировки на полимер с использованием лазерного оборудования. Достигается данный результат за счет того, что новейшие технологии полимерного покрытия поглощают лазерное излучение, превращая энергию света в тепловые волны. Но дело в том, что большинство (в зависимости от состава полимерного покрытия) не могут похвастаться приведенным выше свойством.

В современном мире достаточно распространено нанесение маркировки на полимер с использованием лазерного оборудования. Достигается данный результат за счет того, что новейшие технологии полимерного покрытия поглощают лазерное излучение, превращая энергию света в тепловые волны. Но дело в том, что большинство (в зависимости от состава полимерного покрытия) не могут похвастаться приведенным выше свойством.

Тогда ученые прибегают к использованию различного рода добавок и наполнителей, изменяющих силу цвета (данный процесс называется пиролизацией) при взаимодействии с энергией лазера. Таким образом, происходящая химическая реакция является не столько наукой, сколько искусством.

Следует отметить, что лазерная добавка не может существовать в единственном видовом составе по той причине, что контраст маркировки при разных работах различный. Поэтому имеют место лазерные параметры разного вида, а также всевозможные составы химической природы.

В зависимости от свойств полимерного покрытия можно выделить пару видов реакций:

- Обугливание в случае, если энергия, ранее поглощенная, создаст более высокий уровень местной температуры вещества вблизи участка поглощения до уровня, который станет приемлемым для деструкции полимерного покрытия;

- Создание массы вспененного характера при выработке газов полимером из-за хода парообразования (горение тоже может иметь место в таком случае). Это происходит при повышении местного температурного режима полимера вблизи участка, где царит процесс поглощения. В результате газовые элементы горючего характера «вбиваются» в полимерное соединение, а затем расширяются – образуются пузыри, имеющие все шансы лопнуть прямо на поверхности. Так, имеют место различного рода канавки. Но если процесс серьезно контролировать, его результатом будет маркировка высокого контраста.

Лазерные составы, их свойства и примеры

Токсичность рассматриваемых составов исключена, соответственно, плохое влияние на внешность изготавливаемого элемента не имеет шансов на существование. Кроме того, комплексы лазерного происхождения никаким образом не оказывают влияния на физические свойства единиц изделий или их функциональность. Задача их лишь в том, чтобы поглотить достаточное количество лазерной энергии для повышения местного температурного режима полимера до стабильно высокой отметки.

Токсичность рассматриваемых составов исключена, соответственно, плохое влияние на внешность изготавливаемого элемента не имеет шансов на существование. Кроме того, комплексы лазерного происхождения никаким образом не оказывают влияния на физические свойства единиц изделий или их функциональность. Задача их лишь в том, чтобы поглотить достаточное количество лазерной энергии для повышения местного температурного режима полимера до стабильно высокой отметки.

Только тогда внутри полимера начнется один из двух приведенных выше процессов (обугливание либо парообразование) и начнется создание маркировки. Температура может варьироваться в зависимости от качества защитного полимерного покрытия.

Материаловедение с течением времени достигло своего процветания. Данное утверждение можно доказать разработкой красителя для маркировки с помощью лазера Mark-it™. Проект был придуман сравнительно недавно корпорацией Engelhard Corporation. Основой при производстве представленной добавки является оксид олова, который приведен в действие с помощью сурьмы. Краситель не затруднительно распространяется в полимераз, а также системах аналогичных веществ.

Спустя некоторый промежуток времени, упомянутая компания начала тесно сотрудничать с The Sabreen Group. Их целью было предоставление преимуществ при применении изделий своим пользователям. Рассмотренный выше краситель Управление по контролированию пищевых продуктов и лекарств Соединенных Штатов Америки (FDA) одобрило первым. Краситель стал полноценно использоваться в маркировке с помощью YAG-лазера для создания темных оттенков. Позже появились и светлые маркировки.

Было разрешено применение продукта в полиолефинах, но с установкой предела в 0,05% (данные вещества имеют тесный контакт с продуктами питания).

Примерами результатов процесса являются крышки бутылок с различными жидкостями, бутылки из пластика с эффектом перламутра, а также метки для определения животных, где скопление их чрезвычайно плотное.

Примерами результатов процесса являются крышки бутылок с различными жидкостями, бутылки из пластика с эффектом перламутра, а также метки для определения животных, где скопление их чрезвычайно плотное.

Специалисты области промышленности, которые развивают свою деятельность в компаниях по поставке начального сырья, созданию различных добавок химического происхождения, соединений, кроме того, в компаниях, выпускающих лазеры, считают целесообразным создание решений высокого качества для своих клиентов при стремительно развивающейся технологии изготовления производственных единиц.

Яркий сотрудник компании под названием TICONA (она разрабатывает селкон-ацетальные сополимеры, которые с легкостью поддаются маркировке лазером) выдвинул мысль о том, что его компания начала сотрудничество с The Sabreen Group для оптимизации всего процесса маркировки лазером ацеталей. Таким образом, совместные решения и идеи разрешили интеграцию полимеров, различного рода добавок, лазерных установок и даже программного обеспечения с целью достижения высокого результата в области маркировки при сохранении всех физических и химических свойств определенного материала.

Таким образом, результаты процесса маркировки становятся значительно лучше, а определяющие свойства какого-либо материала сохраняются в таком же виде, как и до воздействия лазера. Проектировщики могут получать изделия с качественными, несмываемыми изображениями высокого контраста (они могут быть буквенными или же цифровыми), не уничтожая стандартные характеристики материала полимера базового происхождения. В результате значительно сокращаются расходы, если сравнивать затраты на данный процесс с печатью по традиционным стандартам.

Лазерная сварка полимеров

В современном мире существует такое понятие, как лазерная сварка. По данной технологии соединяются различные единицы производства (листы, пленки и так далее). Такая сварка появилась в 1970-х и до сих пор имеет место в обществе.

В современном мире существует такое понятие, как лазерная сварка. По данной технологии соединяются различные единицы производства (листы, пленки и так далее). Такая сварка появилась в 1970-х и до сих пор имеет место в обществе.

Она слишком дорога в использовании, поэтому не всегда выдерживает тяжелую конкуренцию.

Практически все виды термопластов и эластомеров термопластического происхождения подлежат легкой сварке с помощью лазерного оборудования. Данная технология имеет место и при обычных материалах, таких, как полиамиды или же полиэтилентерефталат.

До некоторых конструкций лазерное излучение проникает особенно тяжело. К таковым пластмассам относятся полимеры жидкокристаллического типа или же полифениленсульфид. Одним весьма интересным ходом является добавление в процесс сажи углеродного происхождения для придания нижнему слою умения поглощать лучи лазерного оборудования.

Характеристики свариваемости для различных полимеров серьезно отличаются. Например, полистирол, полиэфирсульфон или же смесь полиметилметакрилата имеют идеальные показатели, характерные приведенному процессу. А вот полибутилентерефталат и полиамид – значительно ниже. Но если смотреть на ситуацию в общем, то под воздействием рассматриваемого вида сварки можно соединять воедино не наполненные и армированные стекловолокном типы полимеров.

При этом стоит учитывать, что слишком высокий уровень наполнителей из стекла имеет свойство рассеивать лазер инфракрасного излучения. Таким образом, значительно снижается движение света в разных направлениях по полимеру. С использование лазеров появилась возможность сваривать пластмассы разных расцветок, но при этом уровень проницаемости лучей лазера становится гораздо ниже с увеличение концентрации пигмента или же выбранного красителя.

Таблица. Защитные полимеры, поддающиеся лазерной гравировке.

| Полимеры, поддающиеся лазерной гравировке | |

|---|---|

| 1. | Полиэтилен |

| 2. | Полипропилен |

| 3. | Полистирол |

| 4. | Акрилонитрил-бутадиен-стирол (АBS) |

| 5. | Поликарбонат |

| 6. | Полиэтилентерефталат (PET) |

| 7. | Полибутилентерефталат |

| 8. | Полициклопропан терефталат |

| 9. | Акриловые волокна |

| 10. | Поливинилхлорид (PVC) |

| 11. | Эпоксидная смола |

| 12. | Нейлон |

| 13. | Фенольные смолы |

| 14. | Ацеталь |

| 15. | Полисульфоны |

| 16. | Полиуретаны |

| 17. | Полифениленсульфид |

| 18. | Полиэфирсульфон |

| 19. | Сплавы поликарбоната/акриловых смол |

| 20. | Сплавы поликарбоната /ABS |

| 21. | Эластомеры термопластического олефина |

| 22. | Полициклопропан терефталат |

| 23. | Жидкие кристаллические полимеры |

материалы по теме

AkzoNobel начала создавать биополимеры

Компания AkzoNobel вместе с Itaconix начнут осваивать технологию производства полимеров на биологической основе. Создавать технологию производства и осуществлять ее коммерциализацию будут эксперты AkzoNobel. А сотрудники Itaconix примут участие в модернизации запатентованного метода превращения итаконовой кислоты в полимеры.

Ощутимо растет спрос на водоэмульсионные полимеры

Использование водно-дисперсионных красок будет главным двигателем роста рынка водоэмульсионных полимеров на протяжении будущих трех лет. К 2020 году мировой спрос на это сырье будет составлять пять миллионов тонн. В среднем потребление увеличится на 5,4 %, сообщили эксперты Paint and Coating Industry (PCI).

Доля красок и покрытий, содержащих эмульсионные полимеры, будет расти на 5.4% ежегодно до 2020 года

Мировой спрос на эмульсионные полимеры в красках и покрытиях (кроме покрытий из бумаги), как прогнозируется, будет расти на 5.4% в год до 5 миллионов тонн к 2020 году.