Испытания защитных покрытий

Защитные покрытия используют для предотвращения появления дефектов тех или иных поверхностей. В зависимости от материала покрытия, способы предохранения также отличаются между собой. Виды защиты, отличия и сходства, «плюсы» и «минусы», а также методы улучшения их качества рассмотрим в данной статье.

Цель испытания защитных покрытий

Защитные покрытия применяют, чтобы не допустить появления коррозии, и сохранить привлекательный вид металлических поверхностей. Контакт с атмосферой, дождем или промышленными кислотами приводит к формированию коричневого порошка, более известного в народе как ржавчина. Портиться со временем могут не только металлические изделия. Так, к примеру, бетонные конструкции также подвергаются разрушениям.

Защитные покрытия применяют, чтобы не допустить появления коррозии, и сохранить привлекательный вид металлических поверхностей. Контакт с атмосферой, дождем или промышленными кислотами приводит к формированию коричневого порошка, более известного в народе как ржавчина. Портиться со временем могут не только металлические изделия. Так, к примеру, бетонные конструкции также подвергаются разрушениям.

Для обеспечения качественной защиты, покрытие должно обладать такими свойствами, как высокое сцепление с основным материалом, быть сплошным, стойким к агрессивным средам, износостойким, в некоторых случаях, жаропрочным, и равномерным относительно поверхности.

Виды защитных покрытий

По химическому составу различают металлические и неметаллические защитные покрытия.

Металлические защитные покрытия

Используют для другого металла, стекла, керамики, пластмассы и др., чтобы усовершенствовать их электропроводные свойства, придать прочности, долговечности, в эстетических целях, и, конечно, для общей защиты.

Существуют такие способы:

Существуют такие способы:

- Напыление металла: воздушной струей наносится расплавленный металл, используя распылитель;

- Высокотемпературный способ: изделие погружают в емкость с расплавленным металлом;

- Гальванический: необходимое изделие погружают в раствор воды и солей металлов, которые в последствии должны стать покрытием. Через жидкость, которая представляет собой электролит, пропускается ток, и выпадает осадок;

- Термомеханический: наносят покрытие при помощи литья, прокатки, прессования или ковки;

- Диффузионный: воздействуя высокими температурами, устойчивый металл покрывает основу.

Способов защиты с точки зрения электротехники классифицируют на:

- анодный,

- катодный.

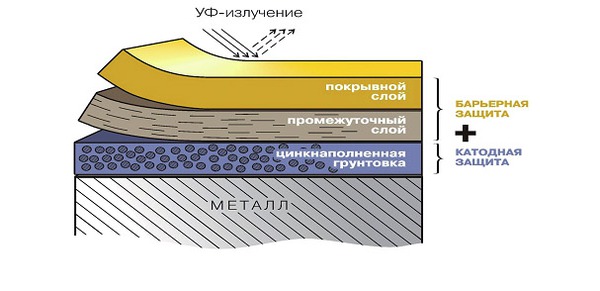

Электрохимическая защита достигается только анодным покрытием. Распространенный пример – цинковое покрытие железа. Немаловажный «плюс» такого покрытия то, что на качество не влияют ни трещины, ни царапины.

Катодное покрытие используют реже, в связи с односторонним способом его защиты – чисто механическим. Такое покрытие обязательно должно быть равномерное, достаточно толстое, сплошное и не иметь трещин. Яркий пример – оловянное или медное напыление на железе.

Неметаллические защитные покрытия

Применяют в целях предотвращения повреждения металлических покрытий, защиты от намокания и придания общего красивого вида.

Разделяют на такие виды:

- Лакокрасочные: самый востребованный вид. Бывают в виде красок, лаков, эмалей, грунтовки, олифы и шпаклевки. Хорошо защищает от влияния атмосфер, к тому же, придает вид абсолютно нового изделия. Вариации покрытий могут наделять все изделие свойствами электропроводности, светящиеся, с высокой степенью прочности, стойкостью к очень высоким температурам и кислотам, необрастающие и т.д.

- Полимерные: хороший выбор, если цель – защита от внешней среды. Наносится как горячая смола методом погружения, напылением, или же просто красится кистью. Толщина покрытия после высыхания составляет около 2 мм.

- Гуммирование: это защита при помощи резин. Для этого используют резину и эбонит. Таким образом защищают емкости, аппараты и резервуары. Резина может быть, как мягкой, так и твердой. Различие в видах нагрузки: если воздействуют ударные или деформирующие нагрузки, то используют мягкую резину, если же высокие температуры, а нагрузок практически нет, то твердые. Мягкость контролируют количеством серы в резине. Чем мягче резина, тем меньше в ней серы (около 2-4%). В твердой, для сравнения, 30-50%.

Нанесение резины – ответственный шаг. Поверхность важно предварительно обезжирить и почистить, а затем нанести резиновый клей и выдавить воздух. Завершающий шаг – вулканизация.

Эмали на основе силиката: незаменимые защитные покрытия в условиях высоких температур и давления, агрессивных сред.Резина – известный диэлектрик, устойчива к кислым и щелочным средам, исключение – сильные окислители. Единственный «минус» - теряет свои свойства с течением времени.

Покрытие наносят:

- в виде порошка (сухой способ),

- в виде пасты (мокрый способ).

Таблица. Защитные составы при окрашивании, нанесении металлического покрытия, лакировании, травлении.

| Защитные составы | Пропорция | Примечания | Рабочая температура затвердевшего состава |

|---|---|---|---|

| Состав 1: | |||

| Воск, либо стеарин, либо парафин, либо церезин | 2 части по массе | перед смешиванием размягчить воск | до 50°С |

| Скипидар | 9 частей по массе | ||

| Немного спирторастворимой краски или гуталина (для цвета) | чуть-чуть | ||

| Состав 2: | |||

| Стеарин, либо парафин, либо церезин | 70% по массе | Все составляющие смешивают, расплавляют на малом огне и тщательно перемешивают. Наносится горячим кистью или тампоном. | до 60°С |

| Пчелиный воск | 10% по массе | ||

| Канифоль | 10% по массе | ||

| Кузбасслак = пековый лак = каменноугольный лак | 10% по массе | ||

| Состав 3: | |||

| Кузбасслак = пековый лак = каменноугольный лак | 1 часть по массе | Холодным наносят на поверхность кистью или тампоном. Время высыхания 12-16ч. ! Возможна высокая адгезия (может очень сильно прилипнуть)! | до 85°С |

| Скипидар | 1 часть по массе | ||

| Состав 4 (кислотостойкий): | |||

| Клей 88Н или клей «Момент» | 1 часть по массе | Необходимую консистенцию получают добавлением к смеси растворителя, состоящего из 2 частей по объему бензина (простого, типа"для зажигалок") и 1 части этилацетата (или бутилацетата). | до 150 °С |

| Фарфоровая мука или тальк или каолин или оксид хрома (III) = Cr2O3 = сесквиоксид хрома = хромовая зелень = окись хрома | 1 часть по массе | ||

| Распространенные защитные покрытия : | |||

| Перхлорвиниловые краски, лаки и эмали | ! Возможна высокая адгезия (может очень сильно прилипнуть)! | до 95°С | |

| Масляно-битумные лаки и эмали, асфальтово-масляные и бакелитовые лаки | до 120°С | ||

| Эпоксидный лак или шпаклевка | до 160°С | ||

Методы испытания защитных покрытий

Зачем нужно испытывать покрытия? Это делается с целью обеспечения требуемого уровня защиты. Таким образом, воссоздаются предполагаемые условия, при которых качество защиты ставится под сомнение.

Зачем нужно испытывать покрытия? Это делается с целью обеспечения требуемого уровня защиты. Таким образом, воссоздаются предполагаемые условия, при которых качество защиты ставится под сомнение.

Способы испытания защитных покрытий осуществляют в зависимости от природы основы:

- Бетонная и каменная

- Общая оценка

- Проникновение углекислого газа и кислорода

- Проницаемость воды и пара

- Проникновение ионов хлора

- Ускорение влияния атмосферы

- Тестирование взаимодействия с химическими веществами

- Устойчивость к щелочам

- Прилипание

- Противодействие к абразивным материалам

- Твердость по Моосу

- Прочность

- Способность трещин к ремонту

- Общая оценка

- Устойчивость к солям (метод погружения)

- Стойкость к умышленному негативному влиянию

- Ускорение действия атмосферы

- Прочность к ударам и твердость по Моосу

- Устойчивость к химическим реагентам

- Катодное отслаивание

- Устойчивость к коррозии

- Прочность

- Тестирование на трещины

- Упругость

- Отсутствие газовой проницаемости

- Ускорение действия атмосферы

- Антикарбонизационные свойства

- Стальная

- Другая основа

Данные методы относятся к современным испытаниям защитных покрытий, и гарантируют качество выбранного материала.

Оборудование для тестирования защитных покрытий

Существует специальное оборудование, которое упрощает процесс испытания защитной покрытий.

Существует специальное оборудование, которое упрощает процесс испытания защитной покрытий.

Так, промышленность выпускает приборы:

- Гриндометры, для определения степени измельчения;

- Пикнометры, которые выявляют плотность материала;

- Вискозимеры, чтобы устанавливать значение вязкости;

- Аппликаторы ЛКП, которые обеспечивают высокую повторяемость и воспроизводимость;

- Регистраторы времени высыхания;

- Твердометры и оборудование для нанесения царапин;

- Приборы, для оценки стойкости покрытий к изгибу, удару, вытяжке;

- Абразиометры: демонстрируют механическую стойкость;

- Блескометры: дают оценку внешнему виду;

- Компараторы шероховатости поверхности;

- Набор Бресле: оценка загрязнения поверхности перед нанесением покрытия;

Госты методов испытаний защитных покрытий

После проведения измерений, получается какое-то значение. Но с чем его сравнивать? Существуют определенные стандарты, которых необходимо придерживаться. Их насчитывается несколько десятков. Перечислим самые важные.

После проведения измерений, получается какое-то значение. Но с чем его сравнивать? Существуют определенные стандарты, которых необходимо придерживаться. Их насчитывается несколько десятков. Перечислим самые важные.

ГОСТ 28574-90

Среди ГОСТов методов испытаний защитных покрытий одним из основных считается ГОСТ 28574-90. Он устанавливает правила защиты от коррозии в строительстве, а именно сохранность бетонных и железобетонных конструкций, расписывает методы проверки сцепления защитных покрытий.

ГОСТ 28574-2014

Вступил в силу в 1991 году. Его обновленной версией считается ГОСТ 28574-2014.

ГОСТ 28575-90

Немаловажный ГОСТ 28575-90. В нем речь идет о защите от коррозии в строительстве. Тестирование проникновения пара защитных покрытий. Такой стандарт справедлив по отношению к бетонным и железобетонным постройкам, детализирует методы определения проницаемости пара для покрытий из лака, мастики и клея на бетонных или железобетонных конструкциях под действием водяного пара.

ГОСТ 9.403-80

Третьим стандартом будет ГОСТ 9.403-80. Он гласит о единой системе защиты от коррозии и старения, а также о применении для этих целей лакокрасочных покрытий. Раскрываются методы проверки на стойкость к статическому воздействию жидкостей. Стандарт указывает возможности предотвращения старения поверхностей при помощи ЛКП.

материалы по теме

Спектрофотометрический метод

На способности поглощения молекулами и атомами излучения, имеющего электромагнитную природу, базируется спектрофотометрический метод.

Диссольвер

Качества пигментных лаков и красок, а также производимых из них материалов, в большей части зависит от индивидуальных параметров пигментированных составляющих и наполняющей доли. Вещества, образующую необходимую плотность плёнки, полностью зависят от качественных свойств растворителя и других ингредиентов, которые в строгом порядке вводятся в заранее высчитанную систему производства краски.

Покрытия AkzoNobel будут защищать ветроэлектростанцию

Один из самых крупных европейских проектов по получению чистой энергии решил воспользоваться новейшими разработками компании AkzoNobel. Новые покрытия этой фирмы защищают ветровую электростанцию Gode Wind, которая находится берегу Северного моря в Германии.